사출 성형 공정에서 밀도 기포를 피하는 방법은 무엇입니까?

사출 성형 공정의 결함은 항상 제품의 품질에 영향을 미치는 주요 요인으로 간주되어 왔습니다. 이러한 결함을 해결하기 위해서는 사출기 설정 등의 금형 구조를 분석하고 수정 사항을 하나씩 제거하여 품질 향상을 효과적으로 달성해야합니다.

거품은 플라스틱 제품의 구조와 외관에 영향을 미치는 사출 성형 결함 중 하나입니다. 사출 성형 과정에서 기포 발생에는 세 가지 주요 원인이 있습니다.

1. 부적절한 성형 관리

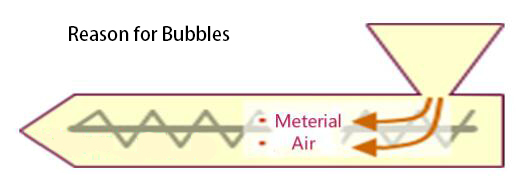

사출기가 고속 일 때 금형의 가스가 제 시간에 캐비티에서 배출되지 못하고 여분의 가스가 캐비티와 용융 된 플라스틱에 머무르며 사출시 거품이 발생합니다. 이 경우 금형 내부의 배기 효율을 보장하기 위해 속도를 줄이고 적절한 속도로 조정해야합니다. 속도가 너무 떨어지고 사출 압력이 너무 낮 으면 용융 된 플라스틱의 가스 배출이 어려워 다른 유형의 결함이 발생하기 쉽습니다. 주입 및 유지 시간을 조정하고 기포 및 밀도 기포의 형성을 방지하기 위해 냉각 조건을 개선 할 수 있습니다.

일반적으로 용융 온도를 약간 낮추고 금형 온도를 높게 제어해야합니다. 다량의 가스를 생성하고 수축 구멍을 생성하는 것은 쉽지 않습니다. 배럴의 온도를 제어 할 때 공급 단계의 온도가 너무 높아서는 안됩니다. 그렇지 않으면 재료의 역류로 인해 제품에 기포가 발생합니다.

2. 금형 구조

금형의 게이트 위치가 정확하지 않고 단면이 너무 작 으면 메인 채널과 션트 채널이 길고 좁아 사출 공정에서 금형의 배출 불량과 기포를 쉽게 유발할 수 있습니다. 먼저 금형 구조가 기포의 주된 원인인지 여부를 확인한 다음 특정 상황에 초점을 맞춰 금형의 구조 매개 변수, 특히 게이트 위치를 조정해야합니다.

3. 원료

일부 원료는 사출 공정에서 가스를 생성 할 수 있으며,이 조건의 주요 솔루션은 다음과 같습니다.

1. 원료를 미리 건조시켜 원료 내부의 가스를 방출합니다.

2. 가스를 피하기 위해 사출 공정에서 재료의 온도를 낮추십시오.