핫 러너 기술 및 사출 금형 개발 방향

핫 러너 기술은 1950 년대에 등장하여 수십 년의 개발 끝에 현재 사출 금형 산업에서 핫 러너 시스템의 보급률이 높으며 특히 복잡하고 큰 플라스틱 부품 가공에 효과적입니다.

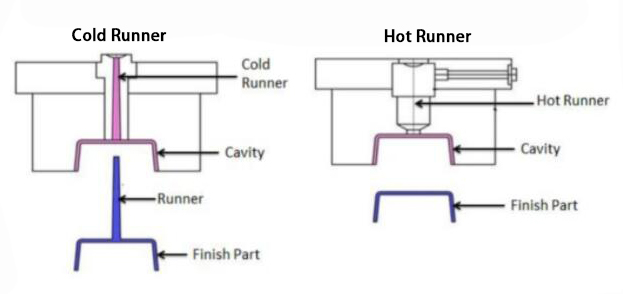

핫 러너 기술은 가열 장치를 사용하여 러너와 게이트의 원료가 용융 상태를 유지하도록합니다. 핫 러너 기술은 일반적으로 러너 근처에 가열 장치가 장착되어 있으며 이러한 가열 장치는 전체 러너가 고온 상태를 유지하도록 할 수 있습니다. 동시에 원료의 용융 상태를 잘 유지할 수 있습니다. 콜드 러너 시스템과 비교하여 핫 러너 기술은 사출 성형의 효율성을 크게 향상시키고 제품 품질을 향상 시키며 용융 재료의 사전 냉각으로 인한 원료 낭비를 줄입니다.

핫 러너 시스템을 수십 년 동안 개발 한 후 비교적 성숙한 가공 및 유지 관리 원칙이 개발되었습니다. 그러나 다양한 산업의 급속한 발전을 전제로 제품에 대한 요구 사항이 높아지고 제조업체는 제품 품질 및 정확성에 대한 요구 사항이 높아졌습니다. 금형의 정확도와 품질을 효과적으로 향상시킬 수있는 기술인 핫 러너 기술은 설계 사양, 액세서리 표준 및 온도 제어에서 혁신이 필요하며 정밀 사출기와 협력하여 자격을 갖춘 사출 제품을 만듭니다.

핫 러너 시스템의 향후 발전 방향

1. 설계 사양. 핫 러너 시스템의 정확도를 높이면 제품의 정밀도를 향상시킬 수 있으며 다중 게이트 주입을 지원하여 생산 효율성을 향상시키고 결함을 제거 할 수 있습니다.

2. 부속품의 기준. 콜드 러너 몰드와 비교하여 핫 러너는 더 복잡한 예비 부품과 구조를 가지고있어 유지 관리가 더 어렵습니다. 액세서리의 표준화는 유지 보수 시간을 단축하고 사출 금형 산업에서 핫 러너 시스템의 대중화를 촉진 할 수 있습니다.

3. 온도 제어. 현재 핫 러너 금형의 가열 온도는 제어하기 어렵고 사출 공정에서 더 많은 에너지 낭비를 초래합니다. 온도 제어의 정확성을 높이기 위해 제조업체는 특정 재료에 따라 상대 온도를 설정하여 용융 상태를 유지하고 과열로 인한 에너지 소비를 줄일 수 있으며 동시에 품질을 향상시킬 수 있습니다. 제품을 효과적으로.