수축 및 공차의 도입

엔지니어가 사출 금형 설계를 시작하면 먼저 금형 구조를 결정한 다음 금형 액세서리, 금형 코어의 올바른 크기를 자세히 선택해야합니다. 사출 금형 가공시 재료의 수축을 충분히 고려해야하며, 원자재의 특정 수축률 만이 캐비티 및 관련 액세서리의 정확한 크기를 결정할 수 있습니다.

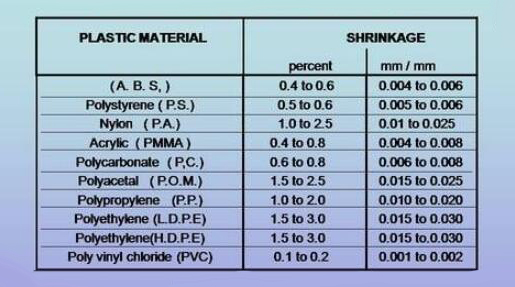

플라스틱 재료의 수축

열가소성 수지의 특징은 가열 후 팽창하고 냉각 후 수축한다는 것입니다. 사출 공정에서 용융 된 플라스틱은 사출 성형기의 프레스로 먼저 캐비티에 채워지고, 프레스, 냉각 및 탈형 후 온도 변화로 인해 수축됩니다. 또 다른 상황은 흡습성이있는 플라스틱의 경우 사출 공정 중에 플라스틱 부품이 수분과 접촉 한 후 팽창한다는 것입니다.

일반적으로 사출 재료의 수축은 범위 내에 있으며 수축률의 변화는 일반적으로 제품의 모양, 금형 구조 및 성형 조건에 따라 달라집니다. 이러한 변경 가능한 조건의 최종 세트를 결정할 때 사출 금형의 크기와 정밀도를보다 정확하게 설정할 수 있습니다.

사출 금형의 구조

몰드 구조의 일반적인 게이트 형태는 수축에 상당한 영향을 미칩니다. 냉각 시스템은 금형 설계의 핵심입니다. 설계가 합리적이지 않으면 각 부품의 온도 차이가 발생하여 수축 차이가 발생합니다.

금형 크기 및 공차

엔지니어는 공식을 통해 가공하기 전에 금형 캐비티 및 코어의 정확한 크기를 계산할 수 있으며 다양한 수축률을 얻으려면 실제 수축 범위와 제품 안정성을 결합해야합니다. 현재 세계 대부분의 국가는 가공 난이도를 낮추기 위해 플라스틱 부품에 대한 해당 국가 표준 허용 오차를 제정했습니다.