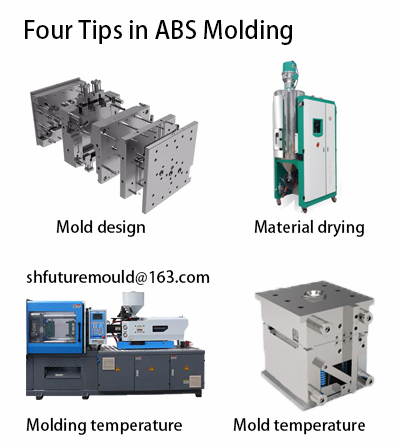

ABS 성형에서주의해야 할 문제는 무엇입니까?

ABS의 분자 구조는 고 강성 벤젠 고리 및 기타 구조를 포함합니다. ABS 소재의 내열성을 향상시키면서 ABS 가공시 내부 응력이 커져 균열과 같은 품질 문제가 발생합니다. 따라서 제품의 내부 응력은 ABS 소재의 사출 성형 공정에서 중요한 문제입니다.

제품 품질을 개선하고 내부 응력을 줄이기 위해 다음과 같은 방법을 통해 전체 사출 성형 공정을 개선 할 수 있습니다.

1. 금형 설계

제품 벽 두께는 균일해야하며 과도한 벽 두께 차이를 방지하기 위해 제품 벽 두께의 차이를 25 % 이내로 제어해야합니다. 사출 금형의 냉각수 채널 설계에서 균일하지 않은 냉각 및 일관성없는 수축을 방지하기 위해 냉각의 균일 성이 우수해야합니다.

2. 원료의 건조

ABS 소재는 보관 및 배송 중에 공기 중의 수분을 흡수합니다. 사출 성형 전에 재료의 수분 함량이 0.05 % 미만이되도록 원료를 건조시켜야합니다. 그렇지 않으면 은선과 같은 표면 결함이 나타납니다. ABS 재료의 건조 온도는 80-95도 사이에서 설정할 수 있으며 일반적으로 약 3 시간이 걸립니다.

3. 성형 온도

금형 온도는 ABS 재료의 성형 공정에서 언급해야하는 매개 변수입니다. 공급 업체에서 권장하는 온도보다 약간 높게 성형 온도를 설정하십시오. 성형 온도를 높이면 ABS 재료의 점도를 낮추고 유동성을 높이며 재료의 충전 용량을 보장 할 수 있습니다.

4. 금형 온도

사출 성형 과정에서 내부 응력과 같은 결함을 피하면서 제품이 합리적인 성형주기를 갖도록 금형 온도를 적절하게 설정해야합니다.