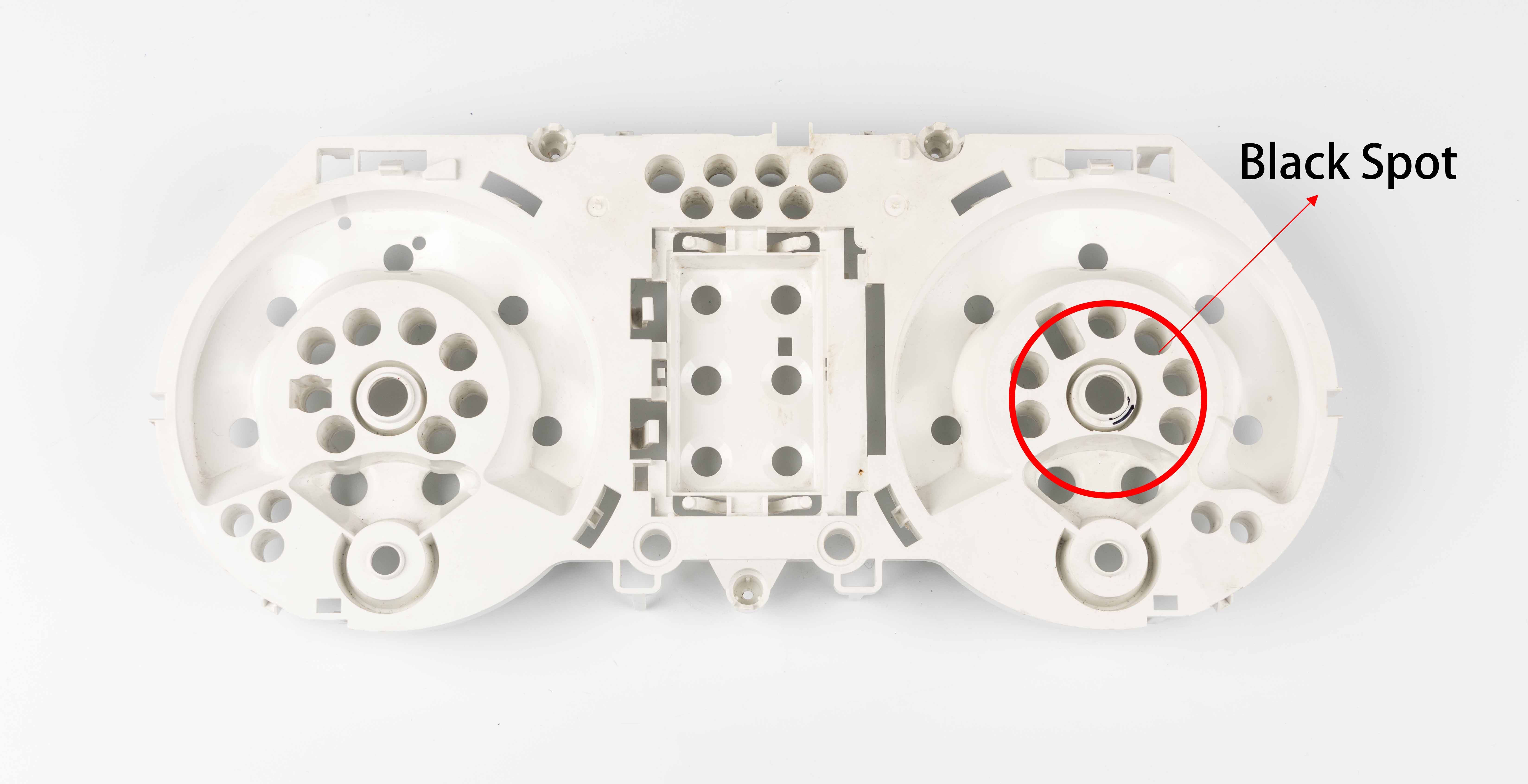

주사제에 검은 반점이 생기면 어떻게 해야 하나요?

기포, 싱크 마크, 다크 스팟 등과 같은 사출 성형 공정에서 많은 결함이 나타납니다. 사출 성형 결함이 발생하면 이러한 결함의 가능한 원인을 분석하고 사출 제품 품질을 개선해야 합니다. 사출 성형 과정에서 발생하는 다크 스팟의 원인과 해결 방법을 분석해 드립니다.

1. 높은 용융 온도는 재료를 탄화물로 분해하여 성형 공정에서 검은 반점을 유발합니다. 일부 열에 민감한 재료의 경우 배럴의 온도를 엄격하게 제어해야 합니다. 플라스틱 부분의 표면에 검은 점이 발견되면 온도 조절기가 제대로 작동하는지 확인하고 배럴과 금형 온도를 조정해야합니다. 온도가 너무 낮으면 은색 줄무늬 등의 결함이 나타날 수 있으므로 주의하십시오.

2. 배럴의 간격이 너무 크면 일부 용융된 재료가 간격에 남아 사출 성형 공정 중에 검은 점이 생깁니다. 이 경우 배럴 온도를 먼저 낮추고 결함을 제거할 수 있는지 확인하거나 배럴, 노즐 및 금형 근처의 사각지대가 없는지 확인하십시오.

삼. 사출 성형기의 사출 속도가 너무 빠르고 사출 압력이 너무 높으면 성형 충전 중 용융 재료와 캐비티 벽의 관련 이동 속도가 빨라 마찰 및 과열이 발생하기 쉽고, 재료가 분해되어 검은 반점을 생성합니다. 이와 관련하여 사출 속도와 사출 압력을 적절하게 조정해야 합니다.

4. 배럴 및 사출 금형의 배기 불량, 재료의 잔류 가스는 단열 압축으로 인해 연소를 일으키고 플라스틱 부품 표면에 검은 반점이 나타납니다. 배럴과 사출 금형의 배기 구조를 조정할 수 있습니다.

최신 가격을 받으시겠습니까? 우리는 가능한 한 빨리 응답 할 것이다 (12 시간 이내에)

더 많은 제품

제품